導入事例

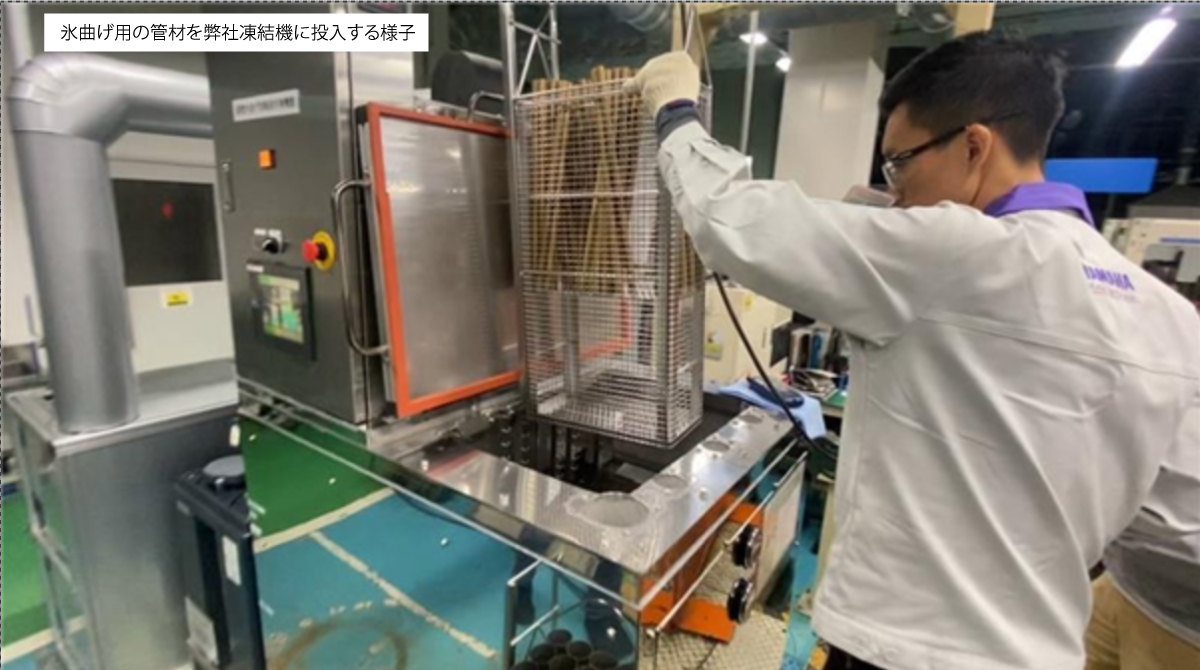

管楽器製造における氷曲げ工程でのコスト削減と生産効率化を実現。

1887年に創業したヤマハ株式会社は、「感動を・ともに・創る」という企業理念のもと、ピアノ・管楽器・ギターなどをはじめとする楽器や音響事業を展開し、国内外で高い品質と信頼を築き、世界中の人々のこころ豊かな暮らしを目指しています。

同社では、ユーフォニアム・ホルン・チューバなどの金管楽器の製造工程において「氷曲げ」と呼ばれる精密な加工技術を採用。

しかし、長年使用してきたフッ素系溶剤を用いた冷却方式では、薬剤コストの高騰や取り扱いの難しさが課題。

この問題を解決するため、ヤマハでは2024年にゼロカラの液体急速凍結機を導入。

今回は、開発・導入を担当された管弦打デジタル生産部の犬塚様に、導入の背景や導入後の効果、今後の展望についてお話を伺いました。

| 【凍結品目】 | 金管楽器 |

|---|---|

| 【導入機種】 | ZERO-PF-Y |

| 【導入目的】 | コスト削減・安全性向上・安定稼働 |

フッ素系溶剤による冷却方式は、冷媒コストが高く、また低沸点による蒸発損失も大きいため、「高コスト・高リスク構造」

急速冷凍機の導入を検討した経緯

同社の磐田市豊岡工場では、ユーフォニアム・ホルン・チューバなどの金管楽器の製造工程において、精密な氷曲げ技術が用いられています。

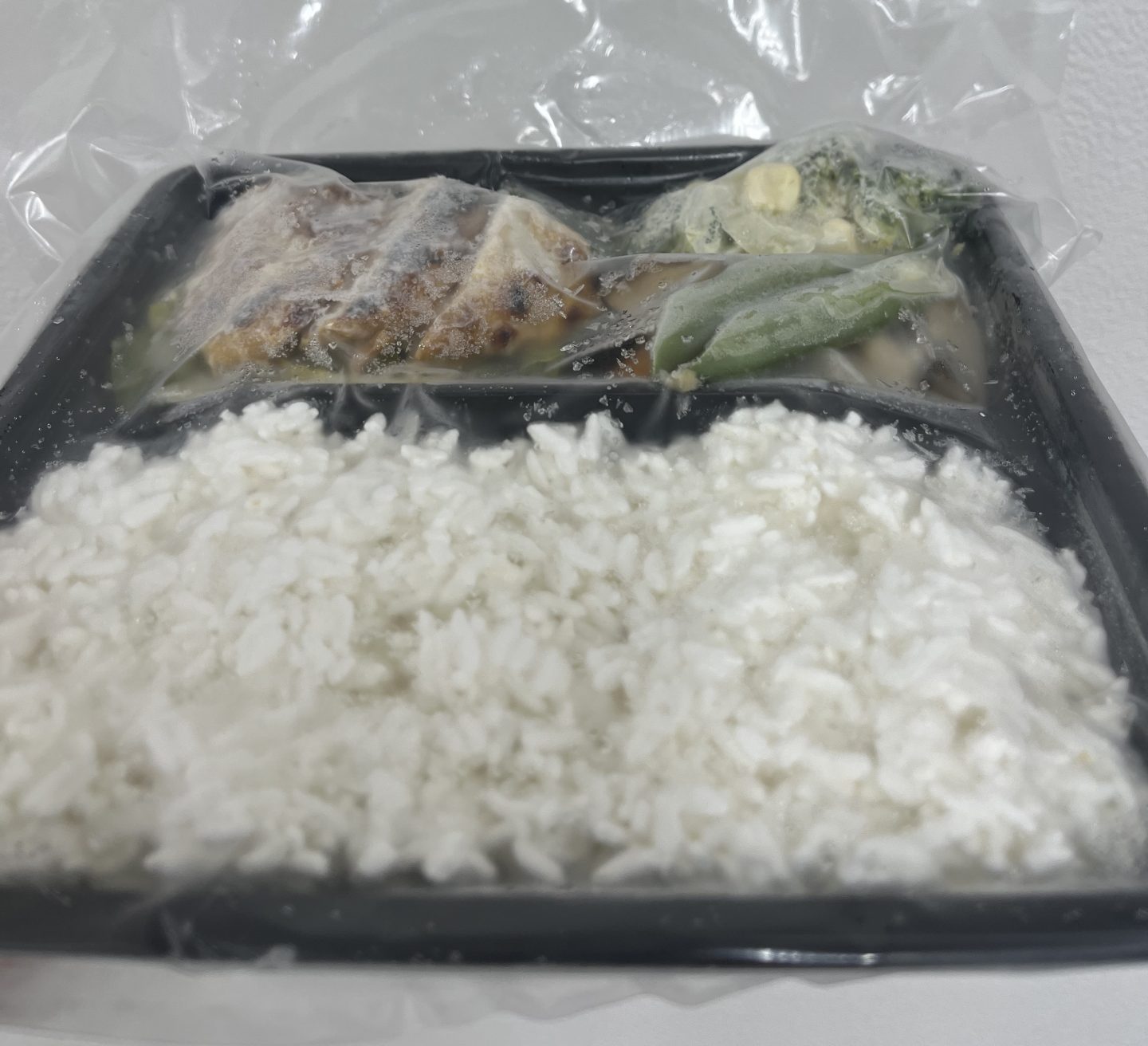

金属パイプの内部に水を封入し凍結させてから曲げ加工を行うこの工程では、氷の硬度と均一性が品質を左右します。

これまで使用していたフッ素系溶剤による冷却方式は、冷媒コストが高く、また低沸点による蒸発損失も大きいため、「高コスト・高リスク構造」が課題となっていました。

加えて、環境負荷や法規制対応の観点からも、より安全で持続的な冷却技術への転換が求められていました。

こうした背景のもと、エタノールを冷媒に用いる方式に対応したゼロカラ製 液体急速凍結機「ZEROFREEZER」が検討対象となり、消防法※に準拠しながら高効率な冷却性能を発揮できる点が評価され、導入に至りました。

「他社ではエタノール対応が難しいと断られる中、ゼロカラだけが具体的に提案をしてくれました。 特に、エタノール凍結機の工場利用で重要となる消防法への対応を考慮した濃度調整機能や水位管理機構を備えている点が決め手でした。」

※ 消防法とは:

消防法では、可燃性液体(エタノール等)を取り扱う施設について、火災・爆発の危険を防止するための規制が定められています。

エタノールの場合、濃度が60重量%(wt%)を超えると「危険物 第4類 アルコール類」に分類され、 その貯蔵・取扱量が以下の基準を超えると、法的な制限が発生します。

区分 規制内容 対応例

80L以下 届出・許可不要(ただし安全管理義務あり) 小規模貯槽・実験設備など

80L超〜400L未満 「少量危険物取扱所」として届出が必要 一般事業所・工場ラインなど

400L以上 「危険物取扱所」として設置許可が必要 大規模工場・貯蔵設備など

そのため、工場でエタノールを冷媒として利用する場合は、

① 濃度を60wt%未満に抑える、または ② 濃い濃度を扱う場合でも80L以下で管理することが基本要件となります。

ゼロカラ製凍結機では、これらの法的条件を満たすために、冷媒濃度を60wt%未満に制御しつつ、水位自動管理による容量制御を行う設計を採用。

消防法の適用範囲内で、安全かつ実用的な運用を可能にしています。

急速冷凍機導入後の効果

まず特筆すべきは、薬剤コストの大幅削減です。 従来のフッ素系溶剤では、蒸発や廃液処理などにより多くのランニングコストが発生していましたが、 エタノール方式への転換により、運用コストを大幅に抑制。 年間で約600万円の経費削減効果を実現しました。

導入後は、冷却速度が大幅に短縮され、氷の結晶がより均一に形成されることで、 曲げ工程の再現性と安定性が一層向上しました。

特に、凍結スピードは従来の約60分から約40分へと短縮され、これまで生産のボトルネックとなっていた工程からの脱却を実現しています。

温度変化に対する復元性も高く、工程中での温度ムラが少ないため、 品質の安定性と作業効率の向上に寄与しています。

さらに、冷媒の補充頻度が減少したことでメンテナンス工数も低減し、作業環境の安全性も向上しました。

冷却液が扱いやすく、温度管理もしやすいため、季節変動による品質のばらつきが少なくなった点も現場で高く評価されています。

今後は、この時間短縮効果をより活かした生産体制の最適化に取り組まれる予定です。

「凍結速度が速く、氷の状態も安定しています。 コスト面の改善効果は想定以上で、導入して本当に良かったと思います。」

今後の展望

今後は凍結条件のさらなる最適化と工程内フィードバックの仕組みづくりを進めることで、歩留まりと製造品質の向上を目指されています。

また、実証効果を踏まえ、2号機・3号機・4号機の順次追加導入を計画。

複数ラインでの運用により、装置稼働率の平準化とランニングコスト削減を全社的に推進していく構想です。

さらに、国内だけでなく、海外拠点(インドネシアなど)への凍結機の設置も検討段階に入っており、 グローバルの生産体制においても品質基準の統一とエネルギーコストの削減を実現していく方針です。

「現状は非常に順調に稼働しています。 今後は2号機・3号機・4号機の導入を通じて運用全体のランニングコストを削減し、海外拠点にも展開できればと考えています。」

■ 導入効果まとめ

項目 内容

使用溶媒 フッ素系溶剤 → エタノール58wt%

主な導入目的 コスト削減・安全性向上・安定稼働

凍結速度 凍結速度約1.5倍

薬剤コスト 大幅削減(従来比約90%以上減)

年間削減額 約600万円

投資回収期間 約3〜5年

主な用途 管楽器(ユーフォアウム・ホルン・チューバ)製造における氷曲げ工程